Was ist 3D-Druck?

Bestimmt haben Sie schonmal von sog. 3D-Druckern gehört. Doch was genau ist das? Bei einem 3D-Drucker handelt es sich um eine Modelliermaschine, die kleinere bis mittelgroße Objekte „druckt“. Also im Gegensatz zu einem Papierdrucker reale, anfassbare und nutzbare Objekte erzeugt.

Wofür braucht man 3D-Druck?

Ein 3D-Drucker deckt einen großen Anwendungsbereich ab. Von der Herstellung nützlicher Kleinstteile, z.B. Ersatzteile für andere Geräte oder Bauteile, die man kaum oder nur schwer bekommt, über spezielle Halterungen um seine Geräte im Alltag besser nutzen zu können, bis hin zu Alltagsgegenständen wie eigene Einkaufswagenchips und größeren Spielzeugen oder Dekoobjekten wie Vasen, Gadgets, Logos uvm. Der Kreativität sind da praktisch kaum Grenzen gesetzt. In der Industrie werden 3D-Drucker sogar oft für Prototyping verwendet.

Wie funktioniert 3D-Druck?

Grundsätzlich gibt es drei Hauptvarianten, die FDM-Drucker (Fused Deposition Modeling oder auch Schmelzschichtung), die mit Filament arbeiten, die SLA-Drucker, die mit Belichtung von Kunstharz/Resin arbeiten, und die SLS-Drucker, die mit einem Laser Kunststoffpulver verschmelzen. Während die ersten beiden auch als Kleingeräte für privat erhältlich sind, ist der Letzere eher für industrielle Anwendungen vorgesehen. Ich gehe hier aufgrund von eigenen Erfahrungen zunächst nur auf den FDM-Druck ein.

Ein FDM-3D-Drucker ist meist würfelförmig und besteht aus:

- Einer beweglichen Platte, auf der das Objekt erzeugt wird, das Druckbett (Y-Achse).

- Einem U-förmigen Rahmen über dem Druckbett, an dem die Schiene mit dem Druckkopf befestigt ist (Z-Achse).

- Der Druckkopf, der das Material auf den Druckbett aufbringt (X-Achse).

- Das Druckmaterial, das in in Spulen zu meist 1000g aufgebracht ist: Das Filament.

- Die dazugehörige Elektronik und Helfer wie z.B. ein Halter für die Filament-Spulen.

- Jede Menge Werkzeug zur Wartung des Druckers und Nachbereitung von Objekten.

Das genaue Vorgehen

1. Design des Objektes

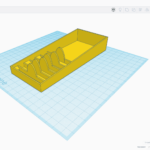

Zuerst wird das gewünschte Objekt entweder selbst in einem gängigen CAD-Programm entworfen, ich selbst nutze dafür z.B. gerne das freie Online-CAD Tinkercad, das sehr einfach und einsteigerfreundlich gehalten ist. Es gibt aber auch im Internet zahlreiche Plattformen, auf denen fertige 3D-Modelle frei oder auch kostenpflichtig bezogen werden können. Die erste und auch bekannteste Plattform von freien Modellen ist z.B. Thingiverse, auf der ich auch schon eigene Modelle veröffentlicht habe.

2. Zerlegung des Objektes für den Druck

Das 3D-Modell muss nun in einem sog. Slicer für den Druck vorbereitet werden. Dabei wird das Modell in einzelene Kommandos (G-Code) für den Drucker zerlegt, damit dieser das Objekt Schicht für Schicht, den sog. Layern, aufbauen kann. Das kann durchaus sehr kompliziert sein und benötigt etwas Erfahrung, da man hier hunderte von Parametern zur Verfügung hat, die speziell auf das Modell und das verwendete Material angepasst werden müssen. Welche Düsengröße wird verwendet? Wie schnell soll gedruckt werden? Wie heiß müssen Düse und Druckbett sein? Welches Füllmüster soll ich verwenden? Brauche ich Stützstrukturen für Überhänge? uvm.

Schon gewusst? G-Code ist auch die Sprache, die z.B. CNC-Fräsen oder Gravurmaschinen verwenden. Das zeigt die Verwandschaft dieser Geräte mit 3D-Druckern auf.

Die meisten Slicer haben schon vorkonfigurierte Profile, sodaß man als Neuling einfach mal einen Versuch wagen kann. Viele Drucker bringen auch Filament und Testobjekte mit, die man direkt drucken kann. Irgendwann hat man genug Expertise gesammelt und kann ein gutes Ergebnis dann schon auf Anhieb oder mit max. 1-2 Testläufen erreichen. Aber jedes Objekt und die jeweiligen Ansprüche daran bringen immer wieder neue Herausforderungen mit sich. Langweilig wird es mit einem 3D-Drucker also nicht.

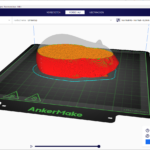

Für meine Zwecke nutze ich hauptsächlich den freien Slicer Cura von UltiMaker. Jedoch in der Version 4, da mir die Version 5 einfach nicht gefällt. Für meinen Drucker Ankermake M5 nutze ich zusätzlich den Ankermaker Slicer, um die G-Codes von Cura direkt per WLAN an den Drucker zu senden und diesen zu monitoren.

3. Vorbreitungen für den Druck

3.1. Die Düse

Je nach Feinheitsgrad und Größe des Objektes, kann man verschieden große Düsen einsetzen. Die Düse (Nozzle) ist das Bauteil, dass vom Drucker erhitzt wird und das dadurch schmilzende Filament auf das Druckbett aufträgt, wo es wieder abkühlt und erhärtet. Je feiner die Düse, desto feinere Details können gedruckt werden, jedoch auf Kosten der Geschwindigkeit. Je größer die Düse, desto schneller kann gedruckt werden, jedoch auf Kosten des Detailgrades. Für die meisten Drucke ist die goldene Mitte eine Düse mit 0,4mm Durchmesser. Gelegentlich muss ich auf 0,3mm oder 0,2mm Düsen ausweichen, noch feinere oder gröbere Düsen musste ich jedoch noch nicht verwenden. Auf dem Markt gibt es Düsen von 0,1 bis 1mm Durchmesser. Passt die aktuell montierte Düse nicht zum gewünschten Objekt, muss sie vor dem Druck gewechselt werden.

3.2. Das Filament

Ist die richtige Düse montiert, muss das gewünschte Filament eingelassen werden. Es gibt Filament in den verschiedensten Materialien und Farben. Am häufigsten wird einfaches PLA oder PLA+ in den Farben Weiß oder Schwarz mit einem Fadendurchmesser von 1,75mm verwendet. PLA basiert auf Milchsäure, ist also natürlich abbaubar, sehr einfach zu drucken und formstabil. Dafür ist es nicht für den Außeneinsatz geeignet (nicht UV-stabil), hält keine hohen Temperaturen aus und ist nicht schlagfest. Bei höherer Belastung ist es spröde und splittert. PLA+ ist da etwas besser gegenüber einfachem PLA. Die gängigsten Alternativen sind:

- PETG: Bekannt von PET-Flaschen, leicht modifiziert für den Druck. Es ist ähnlich einfach zu drucken wie PLA, ist dafür etwas formstabiler/schlagfester, hält etwas höhrere Temperaturen aus und kann auch für Gegenstände im Außenbereich genutzt werden. Es muss dafür auch heißer und vielleicht etwas langsamer als PLA gedruckt werden.

- TPU: Ein leicht flexibles, biegsames Material. Hierfür gibt es ebenso viele Anwendungsmöglichkeiten. Ich habe damit schon Vibrationspuffer für meinen Deckenventilator oder ein Anschlagspuffer mit Magnethalter für meine Wohnungstür gedruckt. Es druckt sich etwas „dreckiger“ als PLA oder PETG, sodaß man die Objekte oft nach dem Druck nachbearbeiten/entgraten muss. Auch hier ist es besser, eher etwas langsamer als bei PLA zu drucken.

- ABS: Der bekannteste Kunststoff, der oft bei fertigen Produkten zu finden. Er ist sehr robust, hat dafür aber auch den höchsten Schwierigkeitsgrad beim Drucken: Er muss verhältnismäßig heiß gedruckt werden und der gesamte Druckraum muss unter Temperatur gehalten werden, damit sich das Objekt nicht verzieht. Der Drucker braucht also eine Hülle, während die anderen Filamente auch offen gedruckt werden können. Gleichfalls entstehen beim ABS-Druck Gase, entweder braucht man also Filter für die Hülle oder der Drucker steht abseits vom Wohnraum in einem unkritischen Bereich.

Es gibt weitere exotischere Materialien, die ich jedoch bisher nicht ausprobiert oder benötigt habe. Bei den Farben hat man oft freie Auswahl. Von einfachen Farben bishin zu Farbwechsel-Filamenten, von matt bis glänzend, nachtleuchtend, opaque oder transzulent, oder auch andere Oberflächen nachahmend wie Holz oder Marmor. Die Auswahl ist quasi unendlich groß.

Hier zeigt sich jedoch auch eine erste Schwäche: Es ist stand heute praktisch kaum möglich, das Filament während des Drucks zu wechseln, die Objekte sind also meist einfarbig. Will man verschiedene Farbakzente haben, muss man das Objekt in Teile zerlegen, diese mit verschiedenen Filamenten drucken, und später wieder zusammenfügen/kleben. Je nach Drucker gibt es auch verschiedene Kniffe, um das Filament innerhalb eines Objektes an bestimmten Z-Ebenen zu wechseln, also ein rein vertikaler Farbwechsel. Hier sind jedoch in Zukunft noch spannende Entwicklungen zu erwarten und einige Hersteller haben bereits Drucker mit mehreren Düsen im Programm oder angekündigt.

3.3. Weitere Vorbereitungen

Zu den weiteren Vorbereitungen, die aber nicht immer zwingend bei jedem Druck zu erledigen sind, zählen:

- Reinigung: Ein Druck hinterlässt oft Reste auf dem Druckbett oder auch drumherum. Das muss natürlich sauber sein. Am besten macht man dies auch immer am Ende eines Drucks, wenn das Bett abgekühlt ist. Neben der mechanischen Reinigung von groben Resten mit Schabern und Pinzetten kann man auch chemisch mit Isopropanol das Bett von Staub und Fett befreien.

- Haftkleber: Manchmal kann es hilfreich sein, der Haftung des Objekts auf dem Druckbett mit etwas Sprühkleber auf die Sprünge zu helfen. Ich habe damit so gute Erfahrungen gemacht, dass ich das quasi bei jedem Druck vorbeugend einsetze.

- Leveln: Beim Leveln wird das Bett so ausgerichtet, dass gerade so noch ein Blatt Standard-Papier zwischen Düse und Bett passt, und zwar über das gesamte Druckbett hinweg. Ist der Abstand zu groß, haftet die erste Schicht nicht und der Druck misslingt. Ist der Abstand zu niedrig, kann die Düse das Druckbett beschädigen. Dies muss bei jedem Düsenwechsel erfolgen, oder wenn der Druck anfangs sichtbar misslingt. Manche Drucker machen das auch inzwischen automatisch und es gibt fertige, flache 3D-Modelle, mit denen man das Leveling bei einem Echtdruck testen kann.

4. Drucken

Jetzt kann es endlich losgehen. Je nach Drucker wird die gcode-Datei aus dem Slicer per WLAN oder Datenträger (SD-Karte oder USB-Stick) an den Drucker übertragen und der Druck gestartet. Dabei werden zuerst das Bett und die Düse vorgeheizt, eventuell einige einprogrammierte Bewegungen gemacht (leider oft mehr nervig als hilfreich) und dann der Code aus dem Slicer abgearbeitet, bis das Objekt fertig ist (oder man wegen Fehler oder Unschönheiten abbricht).

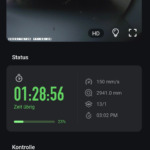

Geduld ist gefragt: Ein Druck kann je nach Modell und Geschwindigkeit zwischen wenigen Minuten bishin zu mehreren Stunden oder im Extremfall sogar Tagen benötigen. Je länger die Laufzeit, desto größer ist auch die Fehlergefahr und ein Abbruch würde alles zunichte machen. Daher habe ich mir angewöhnt, die Objekte lieber zu zerteilen, wenn die Dauer mehrere Stunden überschreiten würde. So tut ein Fehler weniger weh und die Objekte lassen sich mit gutem Kleber und Klemmen, ggf. sogar Schrauben, auch nachträglich sauber verbinden.

Aus diesem Grund ist es auch nicht ratsam, den Druck komplett unbeaufsichtigt ablaufen zu lassen. Bis zur Fertigstellung der ersten Ebene, das ist die Kritischste, beobachte ich immer kritisch den Drucker. Danach genügt es, hin und wieder ein Auge darauf zu haben, um bei Fehlern abbrechen zu können. Die Drucker sind noch nicht intelligent genug, das selbst zu erkennen. Auch ein Ankermake M5 mit angeblichem KI-Feature dafür, erkennt nicht alles oder meldet Fehler, wo keine sind. Da ist entwicklungstechnisch noch deutlich Luft nach oben. Glücklicherweise bietet z.B. der Ankermake M5 eine Kamera am Drucker und eine App, womit sich der Druck vom Smartphone aus verfolgen lässt.

Man darf auch nicht unterschätzen, dass so ein Drucker im Betrieb ordentlich Krach macht. Die Lüfter und die Schrittmotoren für die 3 Achsen sind relativ laut, gefolgt von Vibrationen, die der Drucker bei schnellen Richtungswechseln erzeugt. Daher sollte er stets etwas abseits stehen von dem Ort, wo man sich für gewöhnlich aufhält.

4.1. Der schönste Moment: Das fertige Objekt in die Hand nehmen

Ist der Druck fertig, haben sich hoffentlich alle Voraufwände und die Warterei gelohnt und man kann endlich das fertige Objekt dem Drucker entnehmen. Dabei ist hilfreich, ein wenig abzuwarten, bis sich das Druckbett abgekühlt hat und dadurch die Haftung nachgibt. Man kann aber auch vorsichtig mit einem Schieber nachhelfen. Der Ankermake M5 hat sogar eine abnehmbare und biegbare Platte auf dem Druckbett, die das Ablösen noch einfacher gestaltet. Wenn das Bett auf Raumtemperatur gesunken ist, lösen sich die Objekte quasi von selbst, aber wer hat schon die Geduld, immer solange zu warten? 🙂

4.2. Nach dem Druck

Das gedruckte Objekt kommt selten perfekt aus dem Drucker. Oftmals sind kleine Nasen oder Fäden vorhanden, die manuell entfernt werden sollten, wenn man ein schönes Ergebnis haben will. Hier sind Feilen mit verschiedener Körnung, Kneifer, Pinzetten usw., nebst guter Beleuchtung, das Werkzeug der Wahl.

Objekte mit Überhängen müssen mit Stützen gedruckt werden, da der Drucker ja, außer vielleicht auf der ISS, nichts in der Luft drucken kann. Das Filament aus der Düse sucht einen Boden zum haften. Diese Stützen sind anschließend zu entfernen, was mal einfacher und mal schwerer vonstatten geht. Am besten ist es, die Objekte so vorzubereiten, dass Stützstrukturen vermieden werden können, aber das geht nicht immer.

Wurde das Objekt in Teilen gedruckt, weil es wie oben erwähnt zu groß ist, oder man verschiedene Farben haben wollte, können die Teile verklebt werden. Je nach Material gibt es mal gute und weniger gute Kleber. Ausprobieren ist hier der König aller Maßnahmen. Federklemmen helfen zusätzlich, die Objekte gut aneinander zu pressen, bis der Kleber trocken ist. Anschließend kann es sich noch lohnen, die Übergänge nachzuschleifen, da auch ein 3D-Drucker nicht so perfekt ist, dass alles auf den Mikrometer übereinstimmt (die meisten Drucker haben eine Genauigkeit von 0,1mm).

Last noch least sollte man dann noch den Drucker ausschalten (ja auch in 2023 haben es die Hersteller noch nicht geschafft, ein Soft-On/Off einzubauen…) und auch gründlich wie oben schon erwähnt reinigen, wenn man sein Gerät liebt und nicht erst beim nächsten Druck damit anfangen will.

4.3. Objekte pimpen mit Elektronik und Beleuchtung

Als Hobbyelektroniker mache ich auch nicht nur simple, passive Objekte. Gerade mit transluzenten oder nachleuchtendem Filament lassen sich im Kombination mit LEDs, Batteriefächern, Schaltern, USB-Steckern und sogar Smarthome-Relais (z.B. das HmIP-PCBS-BAT von Homematic IP) sehr nette Objekte erstellen, wie z.B. Nachtlichter für die Kinder, die Sie mit einem Sprachassistenten wie Alexa steuern können, oder auch einfach lustige Gimmicks wie eine Besetzt-Leuchte für das Bad oder eine Pyramide mit allsehendem Auge, das kurz aufleuchtet, wenn ein daran gekoppelter Bewegungsmelder eine Bewegung erfasst, aber auch nur, wenn es dunkel ist, oder ein Alarm ausgelöst wurde. Smarthome macht es möglich und zwischen Nützlichkeit und Spielerei ist ein großes Feld, das gerne betreten werden möchte. Und natürlich ist es auch mal schön, etwas zu haben, was nicht jeder einfach so kaufen kann.

Impressionen

Bilder sagen manchmal mehr als 1000 Worte.

Und Sie?

Habe ich Ihr Interesse geweckt? Überlegen Sie doch z.B. mal, ob es in Ihrem Portfolio an Gegenständen an dem ein oder andere Ersatzteil mangelt, wo sie sich gewünscht hätten, es wäre am Markt verfügbar, oder wo übliche Hobbywerkstoffe wie Holz oder Modelliermasse nicht das richtige Mittel der Wahl sind.

Oder stöbern Sie mal auf Thingiverse oder einer anderen Plattform, vielleicht springt Ihnen was ins Auge, was Sie persönlich begeistert oder vielleicht eine prima Geschenkidee für Ihre Liebsten ist. Gerne auch mit persönlicher Widmung als 3D-Text auf dem Objekt.

Sprechen Sie mit mir. Ich entwerfe gerne eigene Modelle nach Ihren Vorgaben oder gebe Ihnen eine Einführung in CAD-Software. Gewünschte Modelle kann ich dann entweder als Einzelstück oder auch in Kleinserie anfertigen. Auch mit dem gewünschten Finish wie simples Glätten und Entkraten, beschweren fülliger Objekte mit Sand oder Gewichten, einbringen von Magneten oder sogar Elektronik wie LEDs, mit Smarthome oder Schalter, sowie Lackierungen. Das alles persönlich oder online bzw. mit Versand.

Interesse an einem eigenen 3D-Drucker? Auch kein Problem, hier stehe ich gerne mit Rat und Tat von Einkauf bis zur Veredelung Ihrer Erzeugnisse beiseite.

Die Welt spricht 3D. Sie auch? Schreiben Sie mir und lassen Sie Ihre Ideen Realität werden. Gerne auch einfach einen Kommentar auf dieser Seite hinterlassen. Ich freue mich auf Sie.